Son iki yılda, yeni enerji bataryaları için termal kaçış koruma malzemelerinin teknolojik evrimiyle birlikte, müşteriler giderek artan bir şekilde seramik benzeri aşınma direncine sahip gelişmiş termal yalıtım performansı talep ediyorlar; bu da alev etkisine dayanmak için önemli bir özellik.

Örneğin, bazı uygulamalar, arka yüzey sıcaklıklarını 300°C'nin altında tutarken ön yüzey alev aşındırma sıcaklıklarının 1200°C'ye ulaşmasını gerektirir. Havacılık malzemelerinde, 3000°C'de ön yüzey asetilen alev aşındırması, arka yüzey sıcaklıklarının 150°C'nin altında olmasını gerektirir. Özellikle zorlayıcı olan, seramikleştirilmiş silikon köpükte artan sıkıştırma performansı talebidir; bu da hem düşük sıkıştırma kalıcı deformasyonu hem de yüksek sıcaklıklarda mükemmel ısı yalıtımı tutma özelliği gerektirir. Bu malzemeler topluca, seramikleştirme teknolojisi için yeni ısı yalıtımı talepleri ortaya koymaktadır.

Belirli performans gereksinimleri (sadece referans amaçlı):

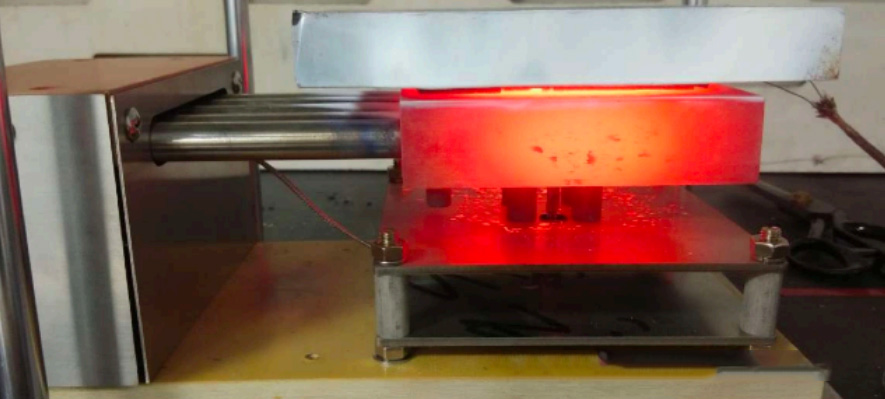

Aşağıda gösterildiği gibi numuneyi bir ısıtma platformu üzerinde ısıtın. Sıcak yüzeyi 10 dakika boyunca 600 ± 25 °C'de tutun. Test sıcaklığında 0,8±0,05 MPa'lık bir gerilim uygulayın ve arka yüzey sıcaklığının 200°C'nin altında kalmasını sağlayın.

Bugün, bu noktaları referansınız için özetliyoruz.

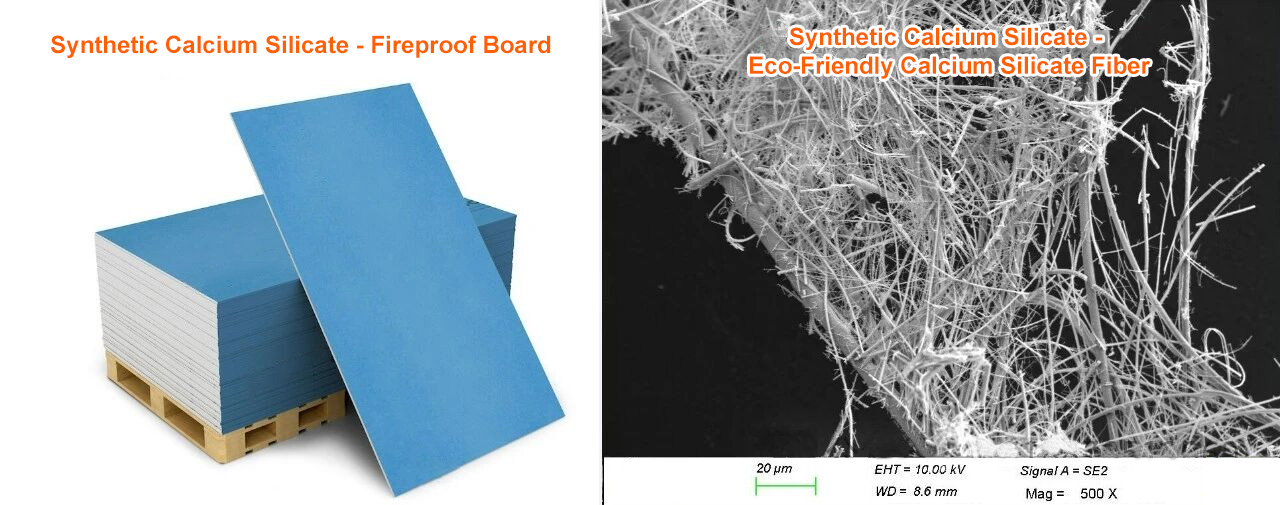

1. Sentetik Kalsiyum Silikat – Isı Yalıtım Beyaz Dolgu Malzemesi

Sentetik kalsiyum silikat iki formda bulunur: gözenekli/küresel yapılar ve seramik elyaf benzeri lifli yapılar. Bileşimsel ve morfolojik farklılıklarına rağmen, her ikisi de mükemmel yüksek sıcaklık dayanımlı ısı yalıtım beyaz dolgu maddesi olarak işlev görür.

Sentetik kalsiyum silikat elyafı çevre dostu bir malzemedir vegüvenli ısı yalıtım malzemesi1200-1260°C'ye kadar yüksek sıcaklık dayanımına sahiptir. Özel olarak işlenmiş sentetik kalsiyum silikat elyaf tozu, yüksek sıcaklık yalıtımı için elyaf takviyeli malzeme olarak kullanılabilir.

Sentetik gözenekli veya küresel kalsiyum silikat ise yüksek beyazlık, kolay entegrasyon, zengin nanoporlu yapı, ultra yüksek yağ emme değerleri (400 veya daha yüksek) ve cüruf topakları veya büyük parçacıklardan arınmış olma özelliklerine sahiptir. Yüksek sıcaklığa dayanıklı yalıtım ve yangına dayanıklı panellerde kanıtlanmış uygulamaları vardır ve seramikleştirilmiş aşınmaya dayanıklı malzemelere entegre edilerek yüksek sıcaklık yalıtımı sağlamasının fizibilitesini göstermektedir.

Diğer uygulama alanları arasında şunlar yer almaktadır: toz halindeki sıvı katkı maddeleri, yüksek sıcaklık yalıtım toz boyaları, parfüm emici taşıyıcılar, damlama önleyici maddeler, fren balatası sürtünme malzemeleri, düşük basınçlı silikon kauçuk ve kendiliğinden ayrışan silikon yağı, kağıt dolgu maddeleri vb.

2. Katmanlı Gözenekli Magnezyum Alüminyum Silikat– Isı Yalıtımı ve Yüksek Sıcaklık Direnci

Bu silikat minerali, 1200°C'ye kadar refrakterlik gerektiren yüksek sıcaklıkta kalsinasyon işlemine tabi tutulur. Esas olarak magnezyum alüminyum silikattan oluşan bu mineral, yüksek bağ dayanımı, mükemmel su direnci, uzun süreli refrakterlik süresi ve yüksek maliyet etkinliği sunan zengin katmanlı gözenekli bir yapıya sahiptir.

Başlıca işlevleri arasında yüksek sıcaklık yalıtımı, yoğunluk azaltma, gelişmiş refrakterlik ve karbon katmanlar ve kaplamalar için iyileştirilmiş aşınma direnci ve ısı yalıtımı yer almaktadır. Uygulama alanları arasında seramikleştirilmiş yalıtım malzemeleri, üstün yanmaz kaplamalar, refrakter yalıtım malzemeleri ve aşınmaya dayanıklı ısı yalıtım malzemeleri bulunmaktadır.

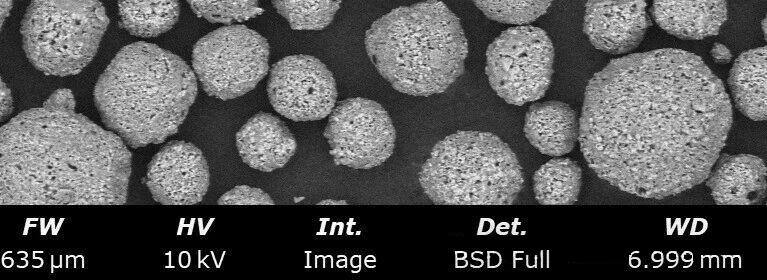

3. Seramik Mikroküreler – Yüksek Sıcaklık Dayanımı, Isı Yalıtımı, Basınç Dayanımı

İçi boş cam mikroküreler şüphesiz mükemmel ısı yalıtım malzemeleridir, ancak sıcaklık dirençleri yetersizdir. Yumuşama noktaları genellikle 650-800°C arasında değişirken, erime sıcaklıkları 1200-1300°C'dir. Bu durum, uygulamalarını düşük sıcaklıklı ısı yalıtım senaryolarıyla sınırlandırmaktadır. Seramikleşme ve aşınma direnci gibi daha yüksek sıcaklık koşullarında etkisiz hale gelirler.

İçi boş seramik mikrokürelerimiz bu sorunu çözüyor. Esas olarak alüminosilikattan oluşan bu küreler, yüksek sıcaklık dayanımı, olağanüstü ısı yalıtımı, yüksek refrakterlik ve üstün kırılma direnci sunar. Uygulama alanları arasında silikon seramik katkı maddeleri, refrakter yalıtım malzemeleri, organik reçineler için yüksek sıcaklık katkı maddeleri ve yüksek sıcaklığa dayanıklı kauçuk katkı maddeleri yer almaktadır. Başlıca sektörler arasında havacılık, derin deniz araştırmaları, kompozit malzemeler, kaplamalar, refrakter yalıtım, petrol endüstrisi ve yalıtım malzemeleri bulunmaktadır.

Bu, son derece kolay bir şekilde karıştırılabilen (doğru ekleme için önceden dağıtım veya modifikasyon gerektiren içi boş cam mikrokürelerin aksine) ve mükemmel çatlama direnci gösteren, ısıya daha dayanıklı içi boş küresel bir mikrotozdur. Ayırt edici özelliği, suda yüzmeyen, yüzeyi açık bir malzeme olmasıdır; bu da kalınlaştırılmasını ve çökelmesini nispeten kolaylaştırır.

Ayrıca, kısaca değinmek gerekirse...aerojel tozu—sentetik gözenekli silika yalıtım malzemesi. Aerogel, hidrofobik/hidrofilik çeşitleri bulunan, mükemmel bir ısı yalıtım malzemesi olarak yaygın olarak kabul görmektedir. Bu, reçine alt tabakalarına bağlı olarak uygun işlem yöntemlerinin seçilmesine olanak tanır, aerogel tozunun ultra hafif dağılım zorluklarını giderir ve dağılabilirliğini iyileştirir. Sulu sistemlere kolayca dahil edilebilmesi için su bazlı aerogel macunları da mevcuttur.

Aerogel tozunun benzersiz gözenekli ısı yalıtım özellikleri, aşağıdaki uygulamalarda kullanılmasını mümkün kılar: – Kauçuk ve plastik katkı maddesi taşıyıcıları – Yeni enerji pilleri için ısı yalıtım malzemeleri – Bina yalıtım kaplamaları – Isı yalıtımlı tekstil elyafları – Bina yalıtım panelleri – Yangına dayanıklı ısı yalıtım kaplamaları – Isı yalıtım yapıştırıcıları.

Yayın tarihi: 22 Eylül 2025