FRP kalıbının kalitesi, özellikle deformasyon oranı, dayanıklılık vb. açılardan ürünün performansıyla doğrudan ilişkilidir ve bu nedenle öncelikle kontrol edilmesi gerekir. Kalıbın kalitesini nasıl tespit edeceğinizi bilmiyorsanız, lütfen bu makaledeki bazı ipuçlarını okuyun.

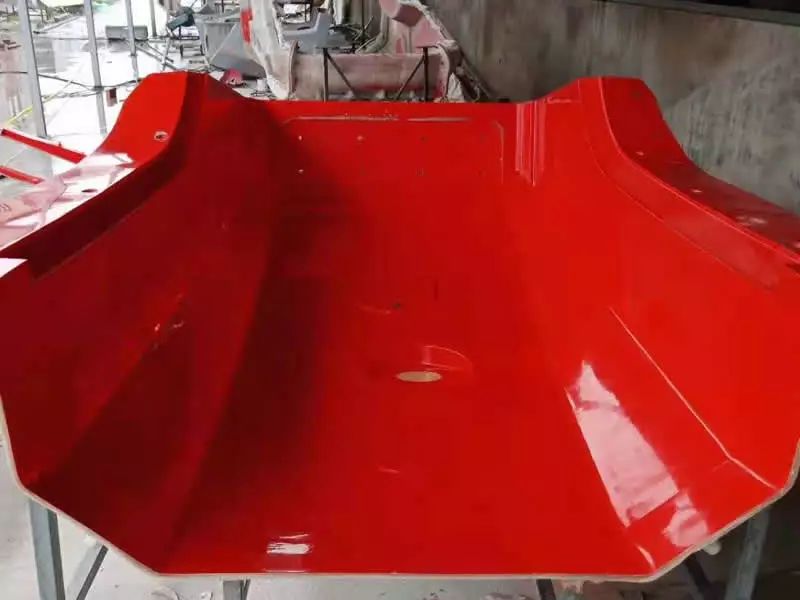

1. Kalıbın yüzey kontrolü, geldiğinde yapılır ve yüzeyde görünür kumaş deseni olmaması gerekmektedir;

2. Kalıp jel kaplamasının kalınlığı 0,8 mm'den büyük veya eşittir ve jel kaplamanın kalınlığı, ıslak filmin kalınlığı değil, kürleme ve kalıplamadan sonraki jel kaplama tabakasının kalınlığıdır;

3. Kalıbın köşe yüzeyinde reçine birikintisi olmamalıdır.

4. Kalıbın ana gövdesi, yani FRP laminatın termal deformasyon sıcaklığı, 2001 reçine parametresine göre ≥110℃'dir.

5. Jel kaplamanın yüzeyinin parlaklığı ve düzgünlüğü A sınıfı bir yüzeye ulaşmalıdır. Yatay düzlemde, deformasyon olmadan silüet net bir şekilde görülebilmelidir.

6. Jel kaplamanın yüzey sertliği gereksinimleri: Kalıp gövdesi tarafından ölçülen 10 dağılım noktasının ortalama sertlik değeri 35'ten büyük olmalıdır.

7. Kalıbın yüzey koşulları, kalıp yüzeyinde kabarcık bulunmaması, jel kaplama ve kalıp laminatında 1 m²'lik görünür alanda 3'ten fazla kabarcık olmaması; kalıp yüzeyinde belirgin fırça izi, çizik ve onarım izi olmaması ve 1 m²'lik yüzeyde 5'ten fazla iğne deliği olmaması şartını gerektirir. Ayrıca, katmanlaşma fenomeni de olmamalıdır.

8. Kalıbın çelik çerçevesi makul olmalı ve genel bir çerçeve yapısına sahip olmalıdır. Sıkıştırma platformu sağlam ve kolayca deforme olmamalıdır; hidrolik cihaz sorunsuz ve düzgün bir şekilde açılıp kapanmalı, hızı ayarlanabilir olmalı ve bir hareket anahtarı bulunmalıdır; bu sayede normal kullanımda 1000'den fazla açma-kapama işlemi gerçekleştirilebilir.

9. Kalıp, ürünün vakum işlemine göre tasarlanmıştır; ana gövdenin kalınlığının 15 mm'ye ulaşması ve kalıbın flanşının kalınlığının ≥18 mm olması gerekmektedir.

10. Kalıbın konumlandırma pimleri metal pimlerdir ve pimler ile FRP parçaları sızdırmaz şekilde birleştirilmelidir.

11. Kalıbın kesim hattı, ürün standardına göre titizlikle kontrol edilir.

12. Kalıbın eşleşen boyutunun doğru olması ve eşleşen parçalar arasındaki eşleşme hatasının ≤1,5 mm olması gerekmektedir.

13. Kalıbın normal kullanım ömrü 500 ürün setinden az olmamalıdır.

14. Kalıbın düzlüğü metre başına ±0,5 mm olmalı ve herhangi bir düzensizlik bulunmamalıdır.

15. Kalıbın tüm boyutlarının ±1 mm hata payına sahip olduğu garanti edilmektedir ve laminat yüzeyinde çapak bulunmamaktadır.

16. Kalıbın yüzeyinde iğne deliği, portakal kabuğu deseni, zımpara izi, tavuk ayağı çatlakları vb. kusurlara izin verilmez ve kavisin geçişi düzgün olmalıdır.

17. Kalıp, 80°C gibi yüksek bir sıcaklıkta son işlemden geçirilir ve 8 saat sonra kalıptan çıkarılır.

18. Kalıp, 90℃-120℃ arasındaki ekzotermik tepe koşullarında deforme olmamalı ve yüzeyinde büzülme izleri, çatlaklar ve düzensizlikler oluşmamalıdır.

19. Çelik çerçeve ile kalıp arasında 10 mm'den fazla boşluk olmalı ve iki gövdenin birleşim yeri aynı kalınlıkta mantar veya çok katmanlı levhalarla desteklenmelidir.

20. Ayırma kalıbının bağlantı noktası yerinden çıkmaz, kalıp konumlandırma tasarımı makuldür, kalıp kolayca çıkarılır, ürün işlemi basittir ve kalıp kolayca serbest bırakılır.

21. Kalıbın genel negatif basıncı 0,1'e tabidir ve bu basınç 5 dakika boyunca korunur.

Yayın tarihi: 22 Mart 2022