Bazalt Elyafı

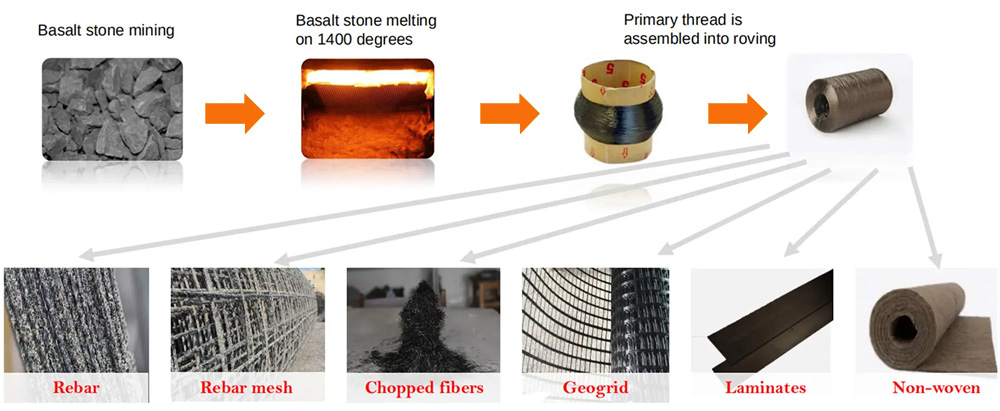

Bazalt lifi, doğal bazalttan çekilen sürekli bir liftir. 1450 ℃ ~ 1500 ℃'de eritildikten sonra, platin-rodyum alaşımlı tel çekme ve sızıntı plakası yüksek hızlı çekme yöntemiyle sürekli lif haline getirilir. Saf doğal bazalt lifinin rengi genellikle kahverengidir. Bazalt lifi, silika, alümina, kalsiyum oksit, magnezyum oksit, demir oksit ve titanyum dioksit gibi oksitlerden oluşan yeni tip inorganik, çevre dostu, yüksek performanslı bir elyaf malzemedir.Bazalt sürekli lifSadece yüksek mukavemete sahip olmakla kalmayıp, aynı zamanda elektrik yalıtımı, korozyon direnci, yüksek sıcaklık direnci gibi çeşitli mükemmel özelliklere de sahiptir. Ek olarak, bazalt lifi üretim sürecinde daha az atık üretilmesi, çevreye az kirlilik verilmesi ve ürünün atık sonrası doğrudan çevrede zararlı olmadan parçalanabilmesi hedeflenmiştir; bu nedenle gerçek anlamda yeşil ve çevre dostu bir malzemedir. Bazalt sürekli lifler, lif takviyeli kompozitlerde, sürtünme malzemelerinde, gemi yapım malzemelerinde, ısı yalıtım malzemelerinde, otomotiv endüstrisinde, yüksek sıcaklık filtreleme kumaşlarında ve koruyucu alanlarda yaygın olarak kullanılmaktadır.

Özellikler

① Yeterli hammadde

Bazalt lifiBazalt cevherinin eritilip çekilmesiyle yapılır ve bazalt cevheri hem Dünya'da hem de Ay'da oldukça bol miktarda bulunur, bu nedenle hammadde maliyetleri nispeten düşüktür.

② Çevre dostu malzeme

Bazalt cevheri doğal bir malzemedir; üretim sürecinde bor veya diğer alkali metal oksitleri açığa çıkmaz, bu nedenle dumanında zararlı maddeler çökelmez ve atmosfere kirlilik yaratmaz. Dahası, ürün uzun ömürlüdür, bu nedenle düşük maliyetli, yüksek performanslı ve ideal temizliğe sahip yeni tip yeşil aktif çevre koruma malzemesidir.

③ Yüksek sıcaklık ve su geçirmezlik

Sürekli bazalt lifinin çalışma sıcaklığı aralığı genellikle 269 ~ 700 ℃'dir (yumuşama noktası 960 ℃), cam lifi için bu aralık 60 ~ 450 ℃ iken, karbon lifinin en yüksek sıcaklığı sadece 500 ℃'ye ulaşabilir. Özellikle, bazalt lifi 600 ℃'de çalıştırıldığında, koptuktan sonra bile orijinal mukavemetinin %80'ini koruyabilir; 860 ℃'de büzülme olmadan çalıştırıldığında, bu sıcaklıkta mükemmel dayanımına sahip mineral yünü bile koptuktan sonra sadece %50-60 oranında mukavemetini koruyabilirken, cam yünü tamamen tahrip olur. Karbon lifi yaklaşık 300 ℃'de CO ve CO2 üretir. Bazalt lifi 70 ℃'de sıcak suyun etkisi altında yüksek mukavemetini koruyabilirken, 1200 saatte mukavemetinin bir kısmını kaybedebilir.

④ İyi kimyasal kararlılık ve korozyon direnci

Sürekli bazalt lifi, K2O, MgO ve TiO2 gibi bileşenler içerir ve bu bileşenler, lifin kimyasal korozyon direncini ve su geçirmezlik performansını iyileştirmede son derece faydalıdır ve oldukça önemli bir rol oynar. Özellikle alkali ve asidik ortamlarda, cam liflerinin kimyasal stabilitesine kıyasla daha avantajlıdır; doymuş Ca(OH)2 çözeltisi ve çimento gibi alkali ortamlarda bile bazalt lifleri daha yüksek alkali korozyon direncini koruyabilir.

⑤ Yüksek elastikiyet modülü ve çekme dayanımı

Bazalt lifinin elastikiyet modülü 9100 kg/mm-11000 kg/mm olup, alkali içermeyen cam elyafı, asbest, aramid elyafı, polipropilen elyafı ve silika elyafından daha yüksektir. Bazalt lifinin çekme dayanımı 3800-4800 MPa olup, büyük elyaf karbon elyafı, aramid elyafı, PBI elyafı, çelik elyafı, bor elyafı, alümina elyafından daha yüksek ve S cam elyafı ile karşılaştırılabilir düzeydedir. Bazalt lifi 2,65-3,00 g/cm³ yoğunluğa ve Mohs sertlik ölçeğinde 5-9 derece yüksek sertliğe sahiptir, bu nedenle mükemmel aşınma direnci ve çekme takviye özelliklerine sahiptir. Mekanik dayanımı doğal ve sentetik elyaflardan çok daha fazladır, bu nedenle ideal bir takviye malzemesidir ve mükemmel mekanik özellikleri dört ana yüksek performanslı elyaf arasında ön sıralarda yer almaktadır.

⑥ Üstün ses yalıtım performansı

Sürekli bazalt lifi mükemmel ses yalıtımı ve ses emme performansına sahiptir. Farklı ses frekanslarındaki liflerin ses emme katsayılarından, frekans arttıkça ses emme katsayısının önemli ölçüde arttığı öğrenilebilir. Örneğin, 1-3 μm çapında (yoğunluk 15 kg/m³, kalınlık 30 mm) bazalt lifinden yapılmış ses emici malzeme seçildiğinde, 100-300 Hz, 400-900 Hz ve 1200-7000 Hz koşullarında, lif malzemesinin ses emme katsayısı sırasıyla 0,05~0,15, 0,22~0,75 ve 0,85~0,93'tür.

⑦ Üstün dielektrik özellikleri

Sürekli bazalt lifinin hacimsel özdirenci, diğer liflerinkinden bir mertebe daha yüksektir.E cam elyafıMükemmel dielektrik özelliklere sahip olan bazalt cevheri, kütlece yaklaşık %0,2 oranında iletken oksit içermesine rağmen, özel bir infiltrasyon ajanı ve özel yüzey işlemi kullanılarak, cam elyafına göre %50 daha düşük dielektrik tüketim açısına ve daha yüksek hacim direncine sahiptir.

⑧ Doğal silikat uyumluluğu

Çimento ve betonla iyi dağılım, güçlü yapışma, tutarlı termal genleşme ve büzülme katsayısı, iyi hava koşullarına dayanıklılık.

⑨ Daha düşük nem emilimi

Bazalt lifinin nem emme oranı %0,1'den azdır; bu oran aramid lifi, taş yünü ve asbestten daha düşüktür.

⑩ Daha düşük termal iletkenlik

Bazalt lifinin ısı iletkenliği 0,031 W/mK – 0,038 W/mK olup, aramid lifi, alüminosilikat lifi, alkali içermeyen cam lifi, taş yünü, silikon lifi, karbon lifi ve paslanmaz çeliğe göre daha düşüktür.

Fiberglas

Mükemmel performansa sahip inorganik, metal olmayan bir malzeme olan cam elyafı, iyi yalıtım, ısı direnci, iyi korozyon direnci, yüksek mekanik mukavemet gibi çok çeşitli avantajlara sahiptir; ancak dezavantajı kırılganlığı ve zayıf aşınma direncidir. Klorit, kuvars kumu, kireç taşı, dolomit, bor kalsiyum taşı, bor magnezyum taşı olmak üzere altı çeşit cevheri hammadde olarak kullanarak, yüksek sıcaklıkta eritme, çekme, sarma, dokuma ve diğer işlemlerle birkaç mikrondan 20 mikronun üzerine kadar değişen çapta, bir saç telinin 1/20-1/5'ine eşdeğer monofilamentler üretilir; her bir elyaf demeti yüzlerce hatta binlerce monofilamentten oluşur.FiberglasGenellikle kompozit malzemelerde, elektrik yalıtım malzemelerinde ve ısı yalıtım malzemelerinde, devre kartlarında ve ulusal ekonominin diğer alanlarında takviye malzemesi olarak kullanılır.

Malzeme Özellikleri

Erime noktası: Cam, kristal yapıda olmayan bir malzemedir, sabit bir erime noktası yoktur; genellikle 500 ila 750 ℃ arasında yumuşadığı kabul edilir.

Kaynama noktası: yaklaşık 1000 ℃

Yoğunluk: 2,4~2,76 g/cm³

Cam elyafı, takviyeli plastiklerde takviye malzemesi olarak kullanıldığında en büyük özelliği yüksek çekme dayanımıdır. Standart haldeki çekme dayanımı 6,3 ~ 6,9 g/d, ıslak haldeki çekme dayanımı ise 5,4 ~ 5,8 g/d'dir. Isı direnci iyidir, 300 ℃'ye kadar olan sıcaklıklarda dayanımı etkilenmez. Mükemmel elektrik yalıtımına sahiptir, yüksek seviyeli bir elektrik yalıtım malzemesidir ve ayrıca yalıtım malzemesi ve yangın kalkanı malzemesi olarak da kullanılır. Genellikle sadece konsantre alkali, hidroflorik asit ve konsantre fosforik asit tarafından aşındırılır.

Ana Özellikler

(1) Yüksek çekme dayanımı, düşük uzama (%3).

(2) Yüksek elastikiyet katsayısı, iyi rijitlik.

(3) Esneklik sınırları dahilinde uzama ve yüksek çekme dayanımı, bu nedenle büyük darbe enerjisini emer.

(4) İnorganik lif, yanmaz, iyi kimyasal direnç.

(5) Az su emilimi.

(6) İyi ölçek kararlılığı ve ısı direnci.

(7) İyi işlenebilirlik, şunlara dönüştürülebilir:iplikler, demetler, keçeler, kumaşlarve diğer farklı ürün çeşitleri.

(8) Şeffaf ve ışık geçirgen.

(9) Reçine ile iyi yapışma.

(10) Ucuz.

(11) Kolay yanmaz, yüksek sıcaklıkta cam boncuklara eritilebilir.

Yayın tarihi: 11 Nisan 2024