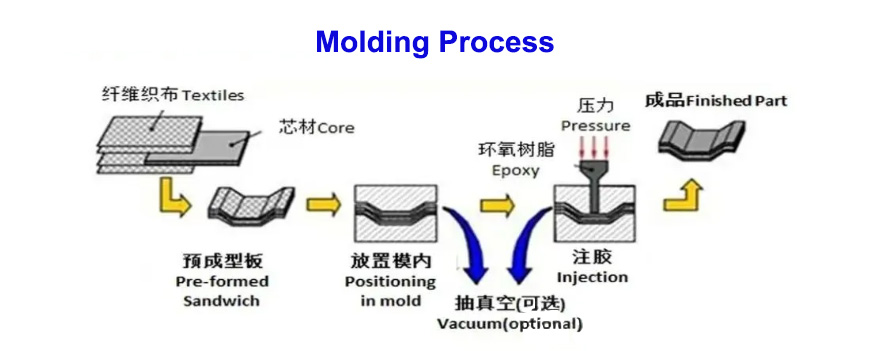

Kalıplama işlemi, belirli miktarda prepregin metal kalıp boşluğuna yerleştirilmesi, presler ve bir ısı kaynağı kullanılarak belirli bir sıcaklık ve basınç oluşturulması, böylece kalıp boşluğundaki prepregin ısı ve basınçla yumuşatılması, akışla dolması ve kalıp boşluğunun doldurularak kalıplama ve kürleme ürünlerinin elde edilmesi yöntemidir.

Okalıplama işlemiKalıplama işleminde ısıtma ihtiyacı ile karakterize edilir; ısıtmanın amacı, prepreg reçinesinin yumuşamasını, kalıp boşluğunu doldurmasını ve reçine matris malzemesinin kürlenme reaksiyonunu hızlandırmaktır. Kalıp boşluğunun prepreg ile doldurulması sürecinde sadece reçine matrisi değil, aynı zamanda takviye malzemesi de akar vereçineMatris ve takviye lifleri, kalıp boşluğunun tüm kısımlarını aynı anda doldurur.

Reçine matrisinin viskozitesi çok yüksek ve bağ, takviye lifleriyle akacak kadar güçlü olduğundan, kalıplama işlemi daha yüksek bir kalıplama basıncı gerektirir. Bu da yüksek mukavemetli, yüksek hassasiyetli ve korozyona dayanıklı metal kalıplar gerektirir ve kürleme kalıplama sıcaklığını, basıncı, bekleme süresini ve diğer işlem parametrelerini kontrol etmek için özel sıcak preslerin kullanılmasını gerektirir.

Yüksek üretim verimliliği, ürün boyut doğruluğu ve yüzey kalitesi sağlayan kalıplama yöntemi, özellikle karmaşık yapıya sahip kompozit malzeme ürünleri için genellikle tek seferde kalıplanabilir ve kompozit malzeme ürünlerinin performansına zarar vermez. Başlıca dezavantajı ise kalıp tasarımının ve üretiminin daha karmaşık olması ve başlangıç yatırımının daha yüksek olmasıdır. Kalıplama işlemi yukarıdaki dezavantajlara sahip olsa da, kalıpkalıplama işlemiKompozit malzeme kalıplama sürecinde hâlâ önemli bir yere sahiptir.

1. Hazırlık

Prepreg malzemesini, kalıplama takımlarını ve destekleyici parçaları fırın test parçasıyla birlikte iyi bir şekilde hazırlayın ve kalıbı temiz ve pürüzsüz tutmak için son kullanımda artık reçine ve kalıntıları temizleyin.

2. Prepreglerin kesilmesi ve yerleştirilmesi

Karbon fiber hammaddelerinden, incelemeden geçtikten sonra, hammaddelerin alanını, malzeme miktarını, levha sayısını hesaplayarak, hammadde katmanlarını tek tek ekleyerek, aynı zamanda malzemelerin üst üste bindirilmesiyle ön basınç uygulayarak, düzenli bir şekil verilerek, belirli sayıda yoğunluğa sahip bir ürün elde edilecektir.

3. Kalıplama ve kürleme

Üst üste dizilmiş ham maddeleri kalıba yerleştirin ve aynı anda iç kısımdaki plastik hava yastıklarını da yerleştirin, kalıbı kapatın ve tümünü kalıplama makinesine koyun. İç kısımdaki plastik hava yastıkları belirli bir sabit basınç ve sıcaklık sağlayarak, sabit bir süre boyunca kürleşme işlemini gerçekleştirir.

4. Soğutma ve kalıptan çıkarma

Bir süre kalıbın dışında basınç uygulandıktan sonra, önce soğuk bir süre beklenir, ardından kalıp açılır ve kalıp ağzından kalıptan çıkarma işlemi yapılarak kalıp temizleme işlemi gerçekleştirilir.

5. Kalıplama İşlemi

Kalıptan çıkarıldıktan sonra ürünün temizlenmesi gerekir; çelik fırça veya bakır fırça ile kalan plastik kalıntıları kazınır ve basınçlı hava ile üflenerek kalıplanmış ürün parlatılır, böylece yüzey pürüzsüz ve temiz olur.

6. Tahribatsız test ve son kontrol

Ürünlerin tahribatsız testleri ve son kontrolleri, tasarım belgelerinin gerekliliklerine uygun olarak gerçekleştirilir.

Doğumundan berikarbon fiber kompozitlerÜretim maliyeti ve üretim hızıyla sınırlı olan karbon fiber kompozitler, büyük miktarlarda uygulanmamıştır. Karbon fiber üretim maliyeti ve hızını belirleyen en önemli faktör kalıplama işlemidir. Karbon fiber kompozit malzeme kalıplama işlemleri arasında RTM, VARI, sıcak pres tankı, fırında kürleme prepreg (OOA) gibi birçok yöntem bulunur, ancak iki darboğaz vardır: 1. Kalıplama çevrim süresi uzundur; 2. Fiyatı yüksektir (metal ve plastikle karşılaştırıldığında). Prepreg kalıplama işlemi, bir kalıplama işlemi türü olarak, seri üretime olanak tanır ve üretim maliyetini düşürür; bu nedenle giderek daha yaygın olarak kullanılmaktadır.

Yayın tarihi: 09 Ocak 2025