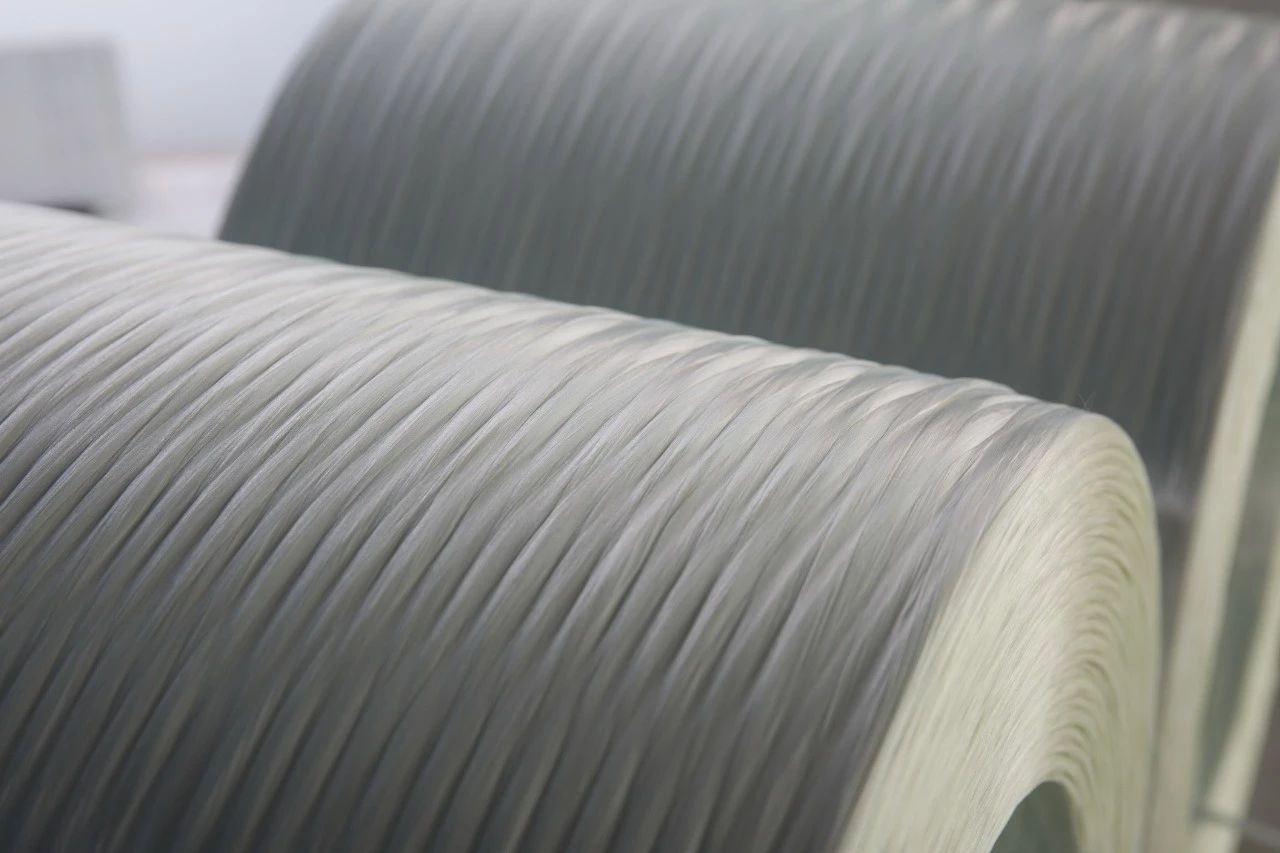

Lüks iç mekanlar, parlak kaputlar, şok edici motor sesleri... tüm bunlar, sıradan insanların hayatından çok uzak gibi görünen süper spor otomobillerin kibrini sergiliyor, ama biliyor musunuz? Aslında bu arabaların iç mekanları ve kaputları fiberglas malzemelerden yapılıyor.

Lüks otomobillerin yanı sıra, sıradan insanların kullandığı ve yük taşıyan otomobil ve kamyonların tamamı cam elyafından üretilmiştir. Bu nedenle, cam elyafının uygulama alanının sınırsızca genişletilebileceği söylenebilir.

Günümüzde, cam elyaf takviyeli otomotiv bileşen kompozit malzemeleri iki tipe ayrılabilir: termoplastik ve termoset. İkisinin üretim süreçleri ve kullanım alanları farklıdır. LFT için termoset cam elyaf ürünleri esas olarak gösterge paneli braketleri, yedek lastik kutuları, ön aks braketleri ve diğer otomobil dışı çerçeve bileşenleri gibi otomotiv iç parçalarında kullanılır; termoset SMC cam elyaf ürünleri ise esas olarak otomobil kaputları, tamponlar, yakıt deposu ayırıcıları, ısı yalıtım kapakları ve diğer otomotiv yapısal parçalarında kullanılır.

Otomotiv endüstrisinin gelişmesi ve enerji tasarrufu ile çevre koruma kavramlarının yaygınlaşmasıyla birlikte, hafif otomobiller genel bir trend haline gelmiştir. Bir otomobilin yakıt tüketimi esas olarak motor hacmine ve otomobilin toplam kütlesine bağlıdır. Otomobilin genel kalitesini, performansını ve maliyetini koruma koşuluyla, otomobilin ağırlığının azaltılması, güç çıkışını ve yol tutuşunu etkili bir şekilde artırabilir, yakıt tüketimini azaltabilir ve egzoz emisyonlarını düşürebilir. Çalışmalar, araç ağırlığındaki her %10'luk azalmanın yakıt tüketimini %6-8 oranında azaltabileceğini göstermiştir. Geleneksel çeliğin cam elyafı ile değiştirilmesi, otomobilin ağırlığını önemli ölçüde azaltabilir.

SMC ürünleri otomobil parçalarının önemli bir bölümünü oluşturmaktadır. Otomobil üreticilerinin acilen çözmesi gereken bir sorun ise, performansını artırarak otomobillerin ağırlığını azaltmaktır.

Şu anda sektörde en çok kabul gören yöntem, geleneksel dolgu malzemelerinin yerine içi boş cam boncuklar kullanılarak levhanın yoğunluğunun azaltılması ve böylece otomobilin ağırlığının düşürülmesidir. Ancak bunun getirdiği sorun, malzemenin mekanik özelliklerinin de azalmasıdır. Bu nedenle, düşük yoğunluklu koşullar altında mekanik özellikleri sağlamak için, daha yüksek mekanik koşullar sağlamak amacıyla cam elyafı kullanılabilir. Yukarıda bahsedilen SMC ürünleri cam elyafı, dolgu malzemesi ve reçineden oluşmaktadır.

Yüksek mukavemet ve yüzey özelliklerine sahip SMC için cam elyaf ürünleri. Ürün, aynı anda mekanik özellikler ve A sınıfı yüzey özellikleri gereksinimlerini karşılayabilmekte olup, otomobil dış görünüm parçaları ve yapısal parçalarının üretimi için uygundur. Aynı koşullar altında sektördeki rakiplerle karşılaştırıldığında, genel mekanik performans %20 artırılmıştır; bu da düşük yoğunluklu SMC'lerin mekanik performans düşüşü sorununa çözüm sunmaktadır.

Tıpkı imrenilecek süper spor otomobiller gibi, güç ve görünüm gereksinimleri, özellikle görünüm ve pürüzsüzlük açısından, sıradan otomobillere göre çok daha yüksektir. SMC, otomotiv parçaları için yeni bir cam elyaf ürünü olan 456 cam elyafını kullanmaktadır; bu ürün, müşterinin A sınıfı yüzey, yani ayna yüzey gereksinimlerini karşılayabilir ve parlaklığı süper otomobillerin konumlandırmasına uygun düzeydedir.

SMC ürünlerine ek olarak, cam elyaf takviyeli termoplastik malzemeler de otomobillerde çeliğin plastikle değiştirilmesi alanında önemli bir rol oynayabilir. Yüksek performanslı LFT iplik 362H, esas olarak dikiz aynaları, ses yalıtım kapakları, gösterge paneli braketleri vb. otomobil parçalarında kullanılmaktadır.

LFT teknolojisi, özellikle ipliğin aşınma direnci olmak üzere, iplik işlenebilirliği konusunda yüksek gereksinimlere sahiptir. 362H'nin kilogram başına tüylenme oranı çok düşüktür. Ürün Ar-Ge Merkezi'nden Dr. Fan Jiashu bunu deneysel karşılaştırma yoluyla doğruladı. Nem oranını %50'ye ayarladığında, 362H'nin kilogram başına tüylenme oranı karşılaştırma ürününe göre önemli ölçüde daha düşüktür; nem oranı %75'e yükseldiğinde ise tüm ürünlerin tüylenme oranı artar ki bu da ipliğin kendi boyutlandırma maddesinin özelliklerine bağlıdır. Ancak şaşırtıcı olan, nem oranı %75 olduğunda bile 362H'nin tüylenme oranının kontrol grubundan daha düşük olmasıdır; bu da 362H'nin mükemmel aşınma direncini göstermektedir.

Sadece bu değil, 362H'nin mekanik özellikleri de yüksek mukavemet ve yüksek tokluğa sahip. Bu sayede, şiddetli bir darbe meydana geldiğinde araç çarpışmalara karşı daha dayanıklı olacaktır. Çelik kadar "kırılgan" olmayacak ve kolayca "hasar görmeyecektir". Bu, 362H'nin yüzeyinin benzersiz boyutlandırma maddesi işlemiyle ayrılmaz bir şekilde bağlantılı olmasıyla da ilgilidir. Yüksek üretilebilirlik ve yüksek performanslı LFT ile güçlendirilmiş PP 362H direkt ipliğinin geliştirilmesi, LFT direkt iplik ürün sistemini daha da geliştirir. Yüksek dağılımı ve yüksek kayganlığı, müşterinin işlenebilirlik gereksinimlerini karşılar.

Yayın tarihi: 17 Haz-2021