arka kanat nedir?

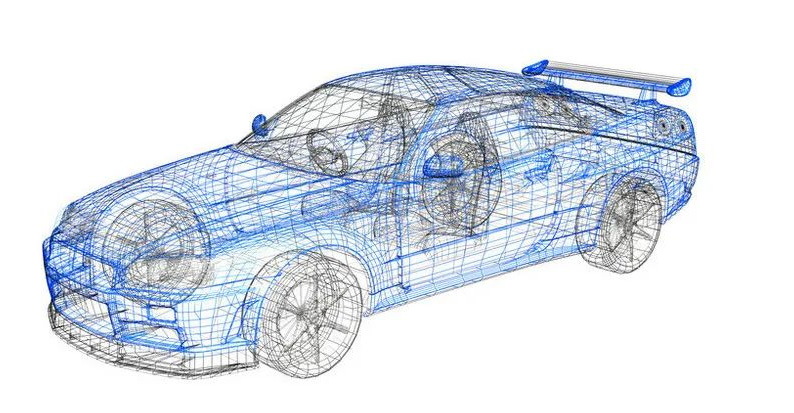

"Arka spoyler" veya "spoiler" olarak da bilinen bu parça, özellikle spor otomobillerde daha yaygındır ve yüksek hızlarda aracın oluşturduğu hava direncini etkili bir şekilde azaltarak yakıt tasarrufu sağlar, ayrıca iyi bir görünüm ve dekoratif etki yaratır.

Arka kanadın ana işlevi, havanın araca dördüncü bir kuvvet, yani yere yapışma kuvveti uygulamasını sağlamaktır. Kaldırma kuvvetinin bir kısmını dengeleyebilir, aracın havada süzülmesini kontrol edebilir, rüzgar direncini azaltabilir, böylece araç yola daha yakın gidebilir ve bu da aracın hızını ve sürüş stabilitesini artırır.

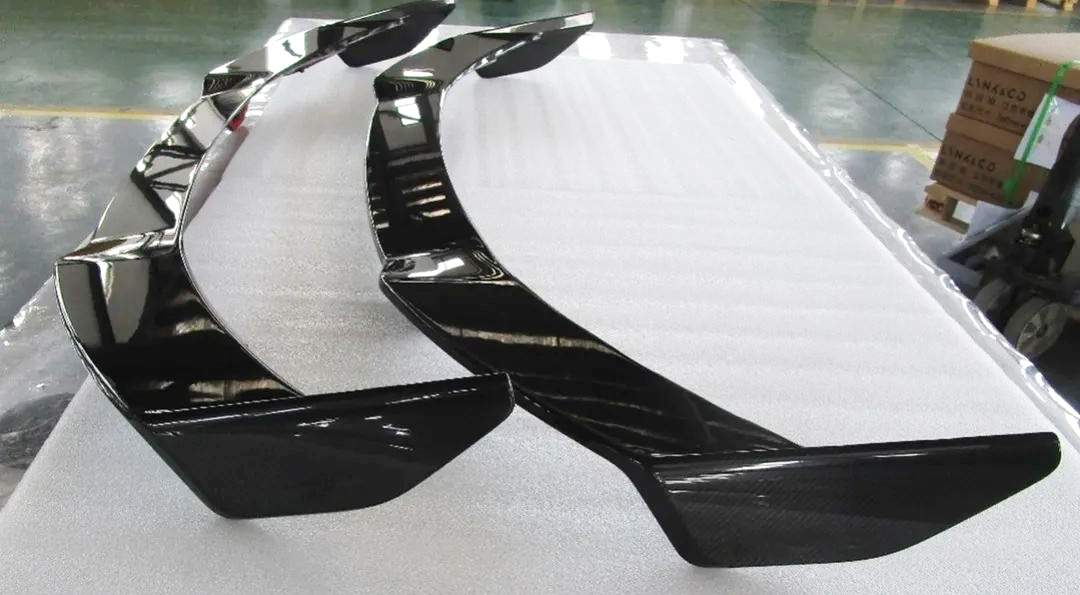

HRC tek parça karbon fiber arka kanat

Mevcut kuyruk kanadı üretim süreci çoğunlukla plastik enjeksiyon kalıplama veya fiber kompozit malzemelerin vakum infüzyon kalıplama yöntemlerini kullanmaktadır, ancak aşağıdaki dezavantajlara sahiptir:

Enjeksiyon kalıplama yöntemiyle üretilen arka kanadın rijitliği ve mukavemeti yetersiz olup, kullanım ömrü kısadır;

Plastik kuyruk kanadının ve vakumlu enjeksiyon kalıplama yöntemiyle üretilen kuyruk kanadının yüzey görünümü estetik açıdan hoş değil ve benzersiz ve zarif bir görünüm arayan üst düzey modellerin gereksinimlerini karşılayamıyor;

Geleneksel kuyruk kanadı, ikincil yapıştırma işlemiyle genel bir şekil oluşturularak birleştirilir, ancak bu üretim yönteminin düşük işlem verimliliği, ürünün kolayca bükülüp deforme olması ve yapıştırma boşluğunun şeklin görünümünü ciddi şekilde etkilemesi gibi dezavantajları vardır;

Ayrıca, Çin'de vakum infüzyon işlemi veya PCM prepreg kalıplama yöntemiyle daha önce üretilen otomotiv dış parçaları ve yapısal parçaları temelde prototip aşamasındadır ve boyutları ile performansları istikrarsızdır; bu da otomotiv endüstrisinin seri üretim ve istikrar gereksinimlerini karşılayamamaktadır.

HRC ekibi, malzeme doğrulaması, yapısal tasarım, simülasyon analizi, kalıp geliştirme, CNC takım geliştirme, yapıştırma takımı geliştirme ve test teknolojisi gibi bir dizi üretim ve test teknolojisini araştırdı, zorlukların üstesinden tek tek gelerek tek parça karbon fiber kuyruk geliştirmeyi başardı. Karmaşık şekle, güzel görünüme, zorlu fonksiyonel gereksinimlere, güçlü mekanik özelliklere sahip olan bu kuyruk, toplam ağırlığı 1,6 kg'dan az olan hafiflik gereksinimlerini de karşılıyor.

Mevcut kuyruk kanadı üretim süreci çoğunlukla plastik enjeksiyon kalıplama veya fiber kompozit malzemelerin vakum infüzyon kalıplama yöntemlerini kullanmaktadır, ancak aşağıdaki dezavantajlara sahiptir:

Enjeksiyon kalıplama yöntemiyle üretilen arka kanadın rijitliği ve mukavemeti yetersiz olup, kullanım ömrü kısadır;

Plastik kuyruk kanadının ve vakumlu enjeksiyon kalıplama yöntemiyle üretilen kuyruk kanadının yüzey görünümü estetik açıdan hoş değil ve benzersiz ve zarif bir görünüm arayan üst düzey modellerin gereksinimlerini karşılayamıyor;

Geleneksel kuyruk kanadı, ikincil yapıştırma işlemiyle genel bir şekil oluşturularak birleştirilir, ancak bu üretim yönteminin düşük işlem verimliliği, ürünün kolayca bükülüp deforme olması ve yapıştırma boşluğunun şeklin görünümünü ciddi şekilde etkilemesi gibi dezavantajları vardır;

Ayrıca, Çin'de vakum infüzyon işlemi veya PCM prepreg kalıplama yöntemiyle daha önce üretilen otomotiv dış parçaları ve yapısal parçaları temelde prototip aşamasındadır ve boyutları ile performansları istikrarsızdır; bu da otomotiv endüstrisinin seri üretim ve istikrar gereksinimlerini karşılayamamaktadır.

HRC ekibi, malzeme doğrulaması, yapısal tasarım, simülasyon analizi, kalıp geliştirme, CNC takım geliştirme, yapıştırma takımı geliştirme ve test teknolojisi gibi bir dizi üretim ve test teknolojisini araştırdı, zorlukların üstesinden tek tek gelerek tek parça karbon fiber kuyruk geliştirmeyi başardı. Karmaşık şekle, güzel görünüme, zorlu fonksiyonel gereksinimlere, güçlü mekanik özelliklere sahip olan bu kuyruk, toplam ağırlığı 1,6 kg'dan az olan hafiflik gereksinimlerini de karşılıyor.

Karbon fiber arka kanadın avantajları

Ürün entegre kalıplama teknolojisi. Ürünler seri üretimde istikrarlı bir şekilde üretilebiliyor; bu da sadece üretim verimliliğini artırmakla kalmıyor, aynı zamanda geliştirme maliyetlerinden tasarruf sağlıyor ve ürün maliyetlerini düşürüyor.

Tek parça kalıplama işlemi, yapıştırma sürecini kısaltır ve yapıştırma sırasında oluşabilecek bükülme ve deformasyonu önler. Ayrıca, bu ürünün benzersiz tasarımı, aracın genel sportif görünümünü vurgulayabilir.

Kolay montajı ve daha sonraki sökme ve bakım işlemlerinin kolaylığı, müşterilerin araç montajında kolaylık ihtiyacını karşılamaktadır. Perçin cıvata mekanik bağlantısı ve plastik geçmeli bağlantının kombinasyonu kullanılarak, montaj yöntemi daha güvenli ve daha güvenilirdir.

Ürün ayırma çizgisi tasarımında makul bir yaklaşım benimsenmiş olup, 0,2 mm hassasiyetle ürün ayırma çizgisi kontrolü sağlanarak yüzeyde 3K doku efektinin güzelliği garanti altına alınmıştır.

Ürün, 2000 saatten fazla ışık yaşlandırma testini ve ısı yaşlandırma performans testini geçen yüksek parlaklıkta boya ile korunmaktadır ve aynı zamanda ürünün güzel görünümünü de sağlamaktadır.

Ürünün toplam ağırlığı 1,6 kg'dan azdır. Hafifliği korurken, 5-200 Hz yüksek frekanslı titreşim testi ve -30°C düşük sıcaklık darbe testi gibi 30'dan fazla performans doğrulama testini başarıyla geçmiştir.

İçten oyuk yapı tasarımı, ürünün ağırlığını önemli ölçüde azaltarak rüzgar direncini ve yakıt tüketimini etkili bir şekilde düşürür. Testler, bu ürünün montajının, rüzgar direnci katsayısı temelde değişmeden kaldığı durumda, maksimum hızda yere basma kuvvetini 11 kg'dan 40 kg'a çıkarabildiğini ve bu durumun da yol tutuş stabilitesini büyük ölçüde artırdığını göstermektedir.

Karbon fiber arka kanat uygulaması

Ürün, bir dizi bağımsız fikri mülkiyet hakkına sahiptir ve seri üretime geçmiştir. Bu ürünün piyasa geri bildirimleri ve müşteri memnuniyeti mükemmeldir ve bu da otomotiv sektöründe karbon fiber parçaların geliştirilmesini ve uygulanmasını büyük ölçüde desteklemektedir.

Yayın tarihi: 11 Mart 2022